- naar huis

- >

- Nieuws

- >

- spuitgieten productie

- >

- Het verschil tussen hogedrukgieten en lagedrukgieten

Het verschil tussen hogedrukgieten en lagedrukgieten

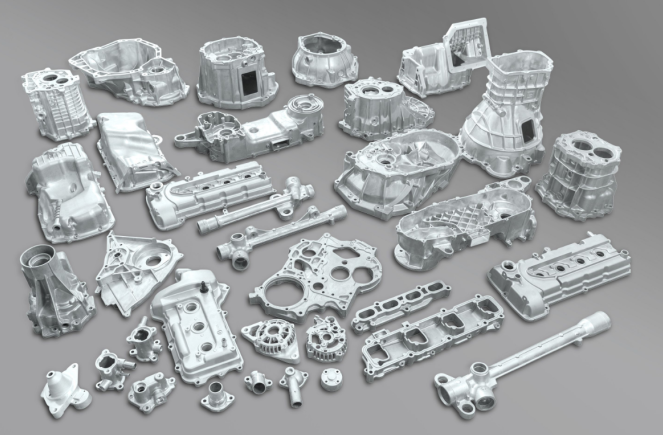

1. De essentie van hogedrukgieten (ook wel spuitgieten genoemd) is een methode om een spuitgietholte (spuitgietmal) met hoge snelheid en onder hoge druk te vullen en onder druk te vormen en te laten stollen om een gietstuk te verkrijgen.

Drukgieten heeft twee kenmerken: hogedruk- en hogesnelheidsvulling en spuitgieten. De meest gebruikte injectiedruk varieert van enkele duizenden tot enkele tienduizenden kPa, en zelfs tot 2 × 105 kPa. De vulsnelheid bedraagt ongeveer 10 tot 50 m/s, en kan soms zelfs meer dan 100 m/s bereiken. De vultijd is zeer kort, meestal tussen 0,01 en 0,2 s.

Vergeleken met andere gietmethoden heeft spuitgieten de volgende drie voordelen:

Goede productkwaliteit

Het gietstuk heeft een hoge maatnauwkeurigheid; de oppervlakteafwerking is goed, over het algemeen gelijk aan klasse 5~8; de sterkte en hardheid zijn hoger, de sterkte is over het algemeen 25~30% hoger dan die van zandgieten, maar de rek is met ongeveer 70% verminderd; de maatvoering is stabiel en de uitwisselbaarheid is goed; kan dunwandige complexe gietstukken spuitgieten.

hoge productiviteit

De machine heeft een hoge productiviteit. Zo kan de binnenlandse JIII3 horizontale koudeluchtspuitgietmachine 600-700 keer spuitgieten in gemiddeld acht uur, en de kleine hetekamerspuitgietmachine kan elke 3000 uur 3000 tot 7000 keer spuitgieten; het spuitgiettype heeft een lange levensduur en één spuitgiettype. Spuitgietlegeringen met een levensduur van enkele honderdduizenden of zelfs miljoenen keren; eenvoudig te mechaniseren en automatiseren.

Uitstekend economisch effect

Dankzij de precieze afmetingen van de spuitgietdelen is het oppervlak helder en schoon. Over het algemeen wordt het niet langer mechanisch bewerkt en direct gebruikt, of is de verwerkingshoeveelheid klein, waardoor de benuttingsgraad van het metaal wordt verbeterd en een groot aantal verwerkingsapparatuur en manuren worden verminderd; de prijs van het gieten is laag; gecombineerd spuitgieten kan worden gebruikt voor andere metalen of niet-metalen materialen. Bespaart montagetijd en metaal.

Nadeel van spuitgieten

Hoewel spuitgieten veel voordelen heeft, kent het ook enkele tekortkomingen die nog moeten worden opgelost. Zoals:

1). Tijdens het spuitgieten heeft de holte die gevuld wordt met vloeibaar metaal een hoge snelheid en is de vloeitoestand onstabiel. Daarom wordt de algemene spuitgietmethode toegepast. Hierdoor ontstaan er gemakkelijk poriën in de gietvorm, is de rek niet goed en kan er geen warmtebehandeling worden uitgevoerd.

2). Spuitgieten is moeilijk voor complexe, holle gietstukken;

3). Legeringen met een hoog smeltpunt (zoals koper, ferrometalen) van het spuitgiettype hebben een kortere levensduur;

4). Het is niet geschikt voor productie in kleine series. De belangrijkste reden hiervoor is dat het spuitgiettype hoge productiekosten met zich meebrengt, de spuitgietmachine een hoge productie-efficiëntie heeft en de productie in kleine series oneconomisch is.

5) De kosten voor apparatuur en mallen zijn hoog.

Lage druk gieten

Kenmerken

(1) De druk en de snelheid op het moment van gieten kunnen worden aangepast, zodat het kan worden toegepast op verschillende mallen (zoals metaalsoort, zandsoort, enz.), waarbij verschillende legeringen en verschillende afmetingen van gietstukken kunnen worden gegoten.

(2) Het type vulling met bodeminjectie, het type vulling met metaalvloeistof, is stabiel en er is geen sprake van spatverschijnselen, waardoor het insluiten van gas en het spoelen van de wand en de kern kan worden vermeden en de kwalificatiegraad van het gietstuk kan worden verbeterd.

(3) Het gietstuk kristalliseert onder druk. Het gietstuk heeft een compacte structuur, een duidelijke omtrek, een glad oppervlak en hoge mechanische eigenschappen, wat vooral gunstig is voor het gieten van grote, dunwandige onderdelen.

(4) Door het weglaten van de voedingsstijgbuis wordt het metaalbenuttingspercentage verhoogd tot 90% tot 98%.

(5) Lage arbeidsintensiteit, goede werkomstandigheden, eenvoudige apparatuur, gemakkelijke mechanisatie en automatisering. [1]

Voordelen en nadelen (ten opzichte van zwaartekrachtgoudgieten)

Voor- en nadelen

voordeel:

1) De benuttingsgraad van de gietstukken is zeer hoog. (85~95%)

Omdat er geen op- en afstappers zijn en de poort klein is, kunnen de materiaalkosten en de verwerkingstijd aanzienlijk worden gereduceerd.

2) Zorg voor de perfecte casting.

Het is gemakkelijk om gerichte stolling te vormen en heeft weinig interne defecten.

3) Er is minder sprake van gas en vuil.

De drukverhogingssnelheid kan worden aangepast en het smeltsel wordt door laminaire stroming gevuld.

4) Er kan een zandkern gebruikt worden.

5) Het is eenvoudig te automatiseren en kan in meerdere taken en processen worden gebruikt.

6) Wordt niet beïnvloed door de vaardigheid van de operator.

7) Het materiaal wordt in een breed scala gebruikt.

8). Om de prestaties te verbeteren, kan een warmtebehandeling worden uitgevoerd.

Tabel 5.1 Materiaalbenuttingspercentage van elke gietmethode

Procesmethode Gravitatie Goudgieten Hogedrukgieten Lagedrukgieten

Materiaalbenuttingspercentage (%) 45~55 50~60 85~95

Nadelen:

1) De vrijheidsgraad van het poortschema is klein, waardoor het product beperkt is.

(poortpositie, hoeveelheidslimiet, verandering in de binnenwanddikte van het product, enz.)

2) De gietcyclus is lang en de productiviteit is laag.

Om de gerichte stolling en de vloeibaarheid van de smelt te behouden, is de matrijstemperatuur hoog en de stollingssnelheid laag.

3) De constructie bij de poort is dikker en de mechanische eigenschappen van het lagere profiel zijn niet hoog.

4) Er is een uitgebreid en strikt beheer (temperatuur, druk, enz.) nodig [1]