- naar huis

- >

- Nieuws

- >

- Technische inzichten

- >

- Ontwerp van spuitgietmatrijzen: het beheersen van het spuitgietsysteem en de injectiecontrole

Ontwerp van spuitgietmatrijzen: het beheersen van het spuitgietsysteem en de injectiecontrole

In de vorige twee artikelen hebben we de "metronome" van de mal – het koelsysteem – en het "ademkanaal – het ontluchtingssysteem – geanalyseerd. We hebben de ideale thermische omgeving voor stolling gecreëerd en de weg vrijgemaakt voor gas om te ontsnappen.

Het succes van deze voorbereidingen hangt echter volledig af van het laatste, meest complexe en meest cruciale element: het Gating System. Het is de "precisie-snelweg die het gesmolten metaal in de holte leidt, en het ontwerp ervan bepaalt het succes van het vulproces en de uiteindelijke kwaliteit van het gietstuk.

Deel III: Het poortsysteem — De "Precisie-snelweg voor gesmolten metaal

Het poortsysteem verwijst naar het volledige netwerk van kanalen waar gesmolten metaal doorheen stroomt, van de spuitbus van de machine tot de holte van het onderdeel. Het hoofddoel is om de holte in de kortst mogelijke tijd volledig te vullen, op een stabiele, ordelijke en gecontroleerde manier, waarbij defecten zoals turbulentie, gasinsluiting, schimmelerosie en voortijdige stolling worden vermeden.

1. Belangrijke ontwerpoverwegingen

--Ontwerp van het Runner-systeem:De loper is de hoofdslagader die de injectiehuls met de in-gates verbindt. Het ontwerp is gebaseerd op het principe van ", het minimaliseren van druk en warmteverlies. " Een goed ontworpen loper heeft doorgaans een trapeziumvormige doorsnede voor een betere verhouding tussen oppervlakte en volume, bevat vloeiende boogovergangen bij alle bochten om turbulentie te voorkomen en heeft een geleidelijk afnemende doorsnede om de druk te behouden en de stroming naar de gates te versnellen.

--In-Gate-ontwerp:De in-gate is de laatste klep voordat het metaal de holte binnenkomt en is het technisch meest veeleisende onderdeel van het ontwerp van een poortsysteem.

Locatie:De locatie van de gaspoort is een strategische beslissing die het gehele vulpatroon bepaalt. Deze moet zo worden geplaatst dat de dikste delen van het onderdeel als eerste worden gevoed, directe botsing met delicate kernen wordt vermeden en er een enkel, continu stroomfront ontstaat dat gas vooruit stuwt richting de ventilatieopeningen en overlopen.

Grootte en snelheid:De dwarsdoorsnede van de poort wordt nauwkeurig berekend. Deze moet klein genoeg zijn om het metaal tot een zeer hoge snelheid (30-60 m/s) te versnellen, maar groot genoeg om voortijdig bevriezen of overmatige afschuiving te voorkomen. De poortsnelheid is de belangrijkste berekende parameter bij het ontwerpen van poortsystemen.

--De rol van simulatie:Voor complexe onderdelen is het perfectioneren van een ontwerp voor een gietsysteem door ervaring alleen onbetrouwbaar. Moderne, hoogwaardige ontwerpen voor spuitgietmatrijzen zijn universeel afhankelijk van CAE-simulatie. Mold Flow Analysis-software (zoals MAGMASOFT of FLOW-3D) stelt ontwerpers in staat om het vulproces, temperatuurveranderingen en mogelijke defecten te visualiseren, zodat ze het gietsysteem digitaal kunnen optimaliseren voordat ze staal snijden.

2. De synergie tussen matrijsontwerp en de prestaties van spuitgietmachines

Een perfect ontworpen spuitgietsysteem is slechts een statische blauwdruk. Het tot leven brengen van die blauwdruk hangt volledig af van de dynamische prestaties van de spuitgietmachine. Een uitstekende matrijs moet gepaard gaan met een uitstekende machine.

--De kernsynergie: nauwkeurige replicatie van injectieprestaties

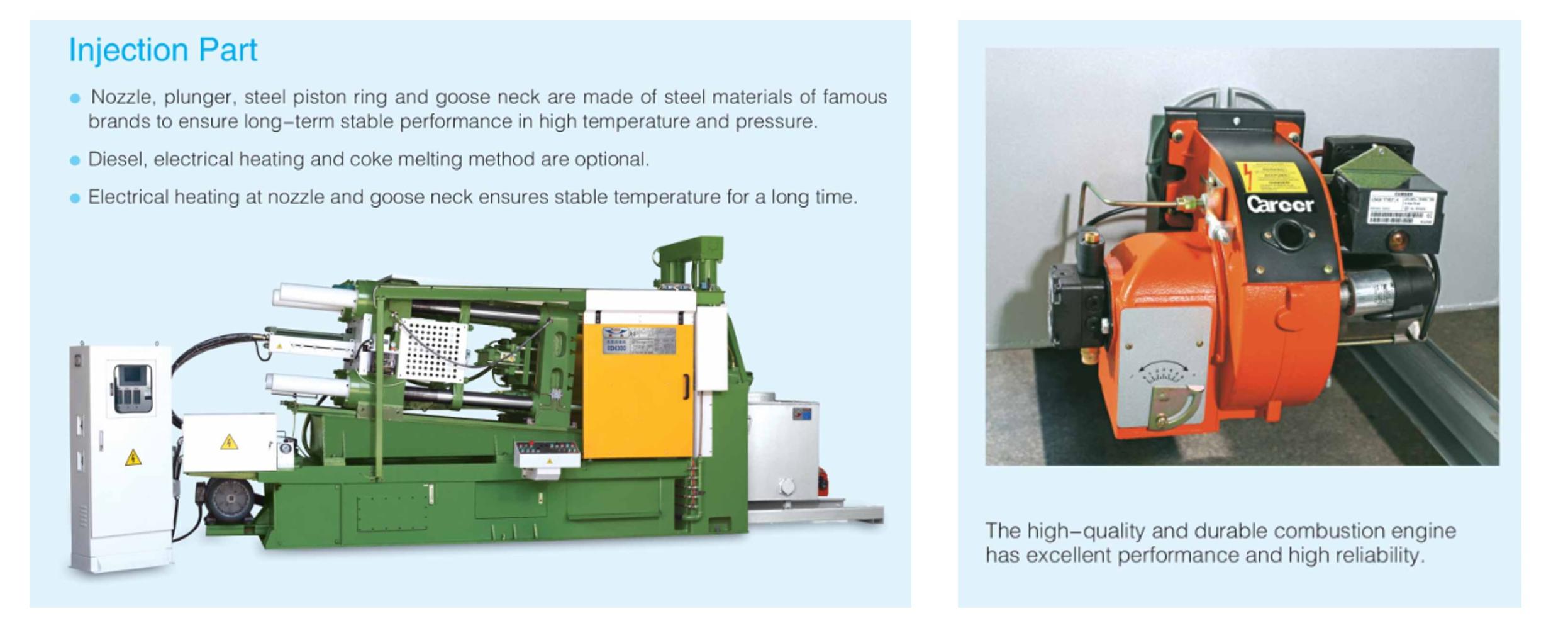

Het gehele poortsysteem is wiskundig ontworpen om te functioneren met een specifieke vulsnelheid en drukprofiel. Een briljante mal zal falen als deSpuitgietmachinekan dit profiel niet met precisie en herhaalbaarheid leveren. Het injectiecontrolesysteem van de machine is de motor die de matrijs aandrijft.De spuitgietmachines van DASEONzijn uitgerust met geavanceerde, realtime closed-loop injectieregelsystemen. Deze technologie zorgt ervoor dat de werkelijke injectiecurve van elke injectie perfect overeenkomt met de ingestelde doelcurve. Deze hoge herhaalbaarheidsprecisie garandeert dat de berekende poortsnelheid wordt bereikt, waardoor turbulentie wordt geminimaliseerd en een consistente onderdeelkwaliteit wordt gegarandeerd, wat de hoeksteen is van grootschalige, hoogwaardige productie.

--De spuitgietmachine als diagnostisch hulpmiddel

Bovendien biedt het intelligente besturingssysteem van DASEON realtime monitoring en weergave van de volledige injectiecurve. Een ervaren procesingenieur kan de subtiele variaties in deze curve (bijv. drukpiektiming, snelheidsschakelpunten) analyseren om potentiële problemen in het spuitgietsysteem te diagnosticeren, zoals een voortijdig vastgelopen spuitgietopening of een verstopping van de spuitgietgoot. Dit transformeert de spuitgietmachine van een eenvoudige pers tot een intelligente partner voor procesoptimalisatie.

Serie Conclusie

In deze driedelige serie, die de levenslijnen van koeling, ontluchting en afdichting onderzoekt, wordt duidelijk dat het geen geïsoleerde systemen zijn, maar een onderling verbonden, verenigd geheel. Een succesvolle matrijs is het product van wetenschappelijke principes, rijke technische ervaring en moderne digitale tools zoals Mold Flow Analysis.

Belangrijker nog is dat we de onlosmakelijke synergie tussen de matrijs en de machine moeten erkennen. Alleen door deskundig spuitgietmatrijsontwerp te combineren met een geavanceerde spuitgietmachine met uiterst nauwkeurige spuitgietcontrole, kan het volledige potentieel van het ontwerp worden benut. Deze combinatie vormt de ware basis van modern, hoogwaardig spuitgieten.