- naar huis

- >

- Nieuws

- >

- spuitgieten productie

- >

- Kunnen magnesiumlegering-spuitgietstukken populair worden in lichtgewichttoepassingen in de auto-industrie?

Kunnen magnesiumlegering-spuitgietstukken populair worden in lichtgewichttoepassingen in de auto-industrie?

Het lichtgewicht van de auto moet de auto "slanker" maken, en dat is gebaseerd op het garanderen van stabiele en verbeterde prestaties, een energiebesparend ontwerp van verschillende componenten en continue optimalisatie van het model. Het experiment bewijst dat als het gewicht van het hele voertuig met 10% wordt verlaagd, het brandstofverbruik met 6% tot 8% kan toenemen; als het gewicht van de auto met 1% wordt verlaagd, kan het brandstofverbruik met 0,7% worden verlaagd; voor elke 100 kilogram van het totale gewicht van de auto kan het brandstofverbruik per 100 kilometer met 0,3 tot 0,6% worden verlaagd. Stijging.

Lichtgewicht trend van auto's

Professor Ouyang Ming van de Tsinghua University heeft namens de Adviescommissie Energiebesparing en Ontwikkelingsstrategie voor Nieuwe Energievoertuigen de inhoud van de roadmap voor energiebesparende en nieuwe-energievoertuigentechnologie gepubliceerd. De in de roadmap voorgestelde ideeën voor de ontwikkeling van lichtgewichttechnologie worden grotendeels in drie fasen geïmplementeerd. Jaar na jaar afvallen.

De eerste fase loopt van 2016 tot 2020 en beoogt een gewichtsvermindering van 10% van het voertuig ten opzichte van 2015. De focus ligt op de ontwikkeling van ultrasterk staal en geavanceerde technologie voor hoogsterkte staal, waaronder de ontwikkeling van materiaalprestaties, lichtgewicht ontwerpmethoden, vormtechnologie, lasproces en testevaluatiemethoden, enz. om hoogsterkte staal te bereiken in automobieltoepassingen, het aandeel van meer dan 50%, de ontwikkeling van aluminiumlegeringen. Onderzoek naar plaatmetaalstanstechnologie en praktijk in de carrosserie, bestudeer de verbindingstechnologie van verschillende materialen.

De tweede fase loopt van 2021 tot 2025 en behaalt een gewichtsreductie van 20% ten opzichte van 2015. Met de derde-generatie automobieltechnologie voor staal en aluminiumlegeringen als hoofdactiviteit, realiseert het de menging van verschillende materialen, zoals staal en aluminium, en de brede toepassing van de volledig aluminium carrosserie om massaproductie en industriële toepassing van aluminiumlegeringsdeksels en aluminiumlegeringsonderdelen te realiseren. De ontwikkeling van productietechnologie voor magnesiumlegering en koolstofvezelcomposietonderdelen wordt verder ontwikkeld, de toepassingsverhouding van magnesiumlegering en koolstofvezelonderdelen wordt vergroot en het aluminiumvolume voor fietsen bereikt 350 kg.

De derde fase loopt van 2026 tot 2030 en behaalt een gewichtsreductie van 35% ten opzichte van 2015. De focus ligt op de ontwikkeling van technologie voor magnesiumlegeringen en koolstofvezelcomposieten, het oplossen van het recyclingprobleem van magnesiumlegeringen en composietmaterialen, het realiseren van een breed scala aan toepassingen van koolstofvezelcomposietmaterialen, waarbij carrosserieën en koolstofvezelonderdelen worden gecombineerd, en het doorbreken van complexe technologieën voor het vormen van onderdelen en het verbinden van heterogene onderdelen. De magnesiumlegering voor fietsen weegt 45 kg en het gebruik van koolstofvezels is goed voor 5% van het voertuiggewicht.

Volgens statistieken bedroeg de hoeveelheid magnesiumlegering per auto die in 2016 in China werd geproduceerd slechts 7,3 kg. Dit is nog ver verwijderd van de doelstelling van 45 kg magnesiumlegering per auto in 2030. Magnesiumlegering heeft in de toekomst een brede markt voor lichtgewichttoepassingen en heeft onbeperkte mogelijkheden.

Eigenschappen en voordelen van magnesiumlegeringen

Lage dichtheid

De dichtheid van spuitgegoten magnesiumlegering bedraagt slechts 2/3 van aluminiumlegering en 1/4 van staal. De specifieke sterkte en stijfheid zijn beter dan die van staal en aluminiumlegering en veel hoger dan die van technische kunststoffen. Daarom is spuitgegoten magnesiumlegering uitstekend geschikt als lichtgewicht constructiemateriaal dat op het gebied van toepassingsgebied kan concurreren met de bovengenoemde materialen.

Goede trillingsabsorptie

Het is gunstig voor trillings- en geluidsreductie. Bij een spanningsniveau van 35 MPa bedraagt de dempingscoëfficiënt van magnesiumlegering AZ91D bijvoorbeeld 25% en die van aluminiumlegering A380 slechts 1%. Bij een spanningsniveau van 100 MPa bedragen de dempingscoëfficiënten van magnesiumlegeringen AZ91D, AM60 en AS41 respectievelijk 53%, 72% en 70%, en die van aluminiumlegering A380 slechts 4%.

Hoge maatvastheid

De maatvastheid van spuitgietstukken van magnesiumlegering als gevolg van veranderingen in de omgevingstemperatuur en de tijd wordt verminderd.

Hoge thermische geleidbaarheid

De thermische geleidbaarheid van magnesiumlegering (60-70W/m-1 K-1) is alleen lager dan die van aluminiumlegering (ongeveer 100-70W m-1 K-1), dus de thermische diffusie is goed.

Niet-magnetisch, kan worden gebruikt voor elektromagnetische afscherming.

Goede slijtvastheid

Magnesiumlegering heeft ook een goede dempingscoëfficiënt. Het dempingsvermogen is groter dan dat van aluminiumlegering en gietijzer. Het kan worden gebruikt voor behuizingen om geluid te verminderen. Het kan worden gebruikt voor stoelen en wielen om trillingen te verminderen en de veiligheid en het comfort van de auto te verbeteren. Magnesiumlegering is licht in gewicht, sterk in schokabsorptie, goed in gietprestaties, heeft een hoge automatische productiecapaciteit en levensduur, en is maatvast. Als het lichtste technische materiaal is magnesiumlegering niet alleen het meest geschikte materiaal voor het gieten van auto-onderdelen, maar ook de meest effectieve autoverlichting. Kwantificeer materialen.

Status van de automobielspuitgietindustrie met magnesiumlegeringen

De ontwikkeling van lichtgewicht auto's heeft de vraag naar lichtmetalen gietstukken zoals magnesium en aluminium doen toenemen. Sinds 1990 groeit magnesium voor auto's met een gemiddelde jaarlijkse groei van 20%. Magnesiumlegeringen zijn een belangrijk gebied geworden in de ontwikkeling van automateriaaltechnologie. Spuitgietmaterialen van magnesiumlegeringen zijn bijzonder geschikt voor recyclingeconomie, energiebesparing, lage koolstofuitstoot en schone productie dankzij hun recyclebaarheid en lage spaanloze proces. Ze spelen een dominante rol in de ontwikkeling van lichtgewicht auto's. Grote fabrikanten van auto-onderdelen hebben de ontwikkelingskansen actief aangegrepen en geïnvesteerd in de productie en ontwikkeling van spuitgietstukken van magnesiumlegeringen. Volgens gegevens uit het "China Magnesium Alloy Automotive Die Casting Industry Analysis Report" bereikte de vraag naar magnesiumlegeringen voor autospuitgieten in China in 2015 149.000 ton, een stijging van 23,12%. Momenteel werken binnenlandse en buitenlandse autobedrijven aan de carrosserie (ongeveer 30%), motor (ongeveer 18%), transmissiesysteem (ongeveer 15%), loopsysteem (ongeveer 16%) en wielen (ongeveer 10%). 5%) Magnesiumlegering van stalen of aluminium onderdelen.

Rekening houdend met het gebruik van magnesiumlegeringen per geproduceerd voertuig in China, zal de marktcapaciteit van de Chinese automobielspuitgietindustrie op basis van magnesiumlegeringen in 2017 229.000 ton bereiken. In 2022 zal de marktcapaciteit 660.000 ton bedragen, met een gemiddelde jaarlijkse samengestelde groeivoet van 23,5%.

Het wereldwijde gebruik van magnesium voor fietsen is laag en de vraag naar uitbreiding van magnesiumlegeringen voor auto's is groot. Lichtgewicht materialen zoals hoogwaardig staal, aluminiumlegeringen en technische kunststoffen worden veel gebruikt in diverse aspecten van de productie van auto's en auto-onderdelen.

Magnesiumlegeringen worden om verschillende redenen niet breed gepromoot en gebruikt. Magnesiumlegeringen worden voornamelijk gebruikt in instrumentenpanelen, zoals beugels, stuurbeugels, motorkappen, stuurwielen, stoelbeugels, deurpanelen, transmissiebehuizingen, enz. Momenteel gebruikt elke auto in Noord-Amerika 3,8 kg magnesiumlegering, in Japan 9,3 kg en in de Europese PASSAT en Audi A4 14 kg magnesiumlegering, terwijl het gemiddelde verbruik van in eigen land geproduceerde auto's slechts 1,5 kg per voertuig bedraagt.

Toepassing van magnesiumlegering bij het lichter maken van auto's

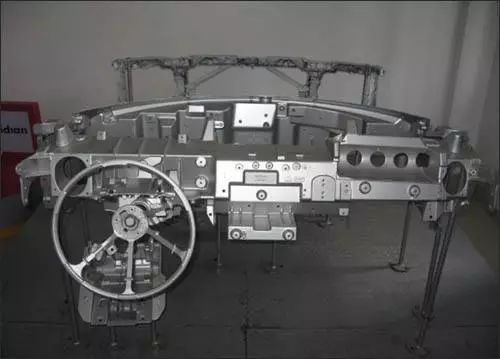

Structuur van het auto-interieur

Hoewel magnesiumlegeringen een slechte corrosiebestendigheid hebben, is corrosiebescherming geen belangrijke overweging voor de constructie van auto-interieurs. Daarom worden magnesiumlegeringen veel gebruikt in de constructie van auto-interieurs, met name in instrumentenpanelen en stuurstructuren. Naar verluidt werd de eerste instrumentenpaneelstijl van magnesiumlegering in 1961 door General Motors gegoten, wat 4 kg materiaal bespaarde ten opzichte van dezelfde onderdelen die met zinklegering werden geproduceerd. In de afgelopen tien jaar heeft het gebruik van instrumentenpaneelstijlen van magnesiumlegering een grote vooruitgang geboekt.

De toepassing van magnesiumlegering in stoelen begon in de jaren negentig in Duitsland, met name in de SL Roadster, met een driepuntsgordelstructuur van gegoten magnesium. Net als bij het gebruik van magnesiumlegering in het instrumentenpaneel, heeft het ontwerp en de productie van stoelen van magnesiumlegering de afgelopen jaren een aanzienlijk verbeteringsproces ondergaan. De stoelstructuur met magnesiumlegering kan nu slechts 2 mm dun zijn, wat het gewicht aanzienlijk vermindert. Hoewel andere materialen zoals hoogwaardig staal, aluminium en composietmaterialen ook worden gebruikt, voorspellen experts dat magnesiumlegeringen in de toekomst een belangrijk materiaal zullen worden voor lichtgewicht en kosteneffectieve autostoelcomponenten.

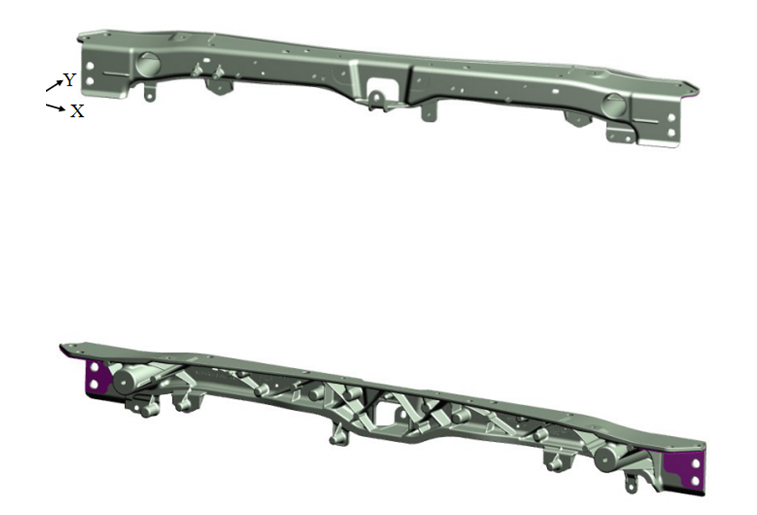

Lichaam

Magnesiumlegeringen zijn beperkt beschikbaar voor carrosserietoepassingen, maar worden ook gebruikt door OEM's. Toen de C-5 Corvette in 1997 werd geïntroduceerd, werd het volledige dakframe van gegoten magnesiumlegering gebruikt. Daarnaast werd de magnesiumlegering ook toegepast op het intrekbare hardtop-cabrioletdak en het topframe van de Cadillac XLR Cabrio. Ook de Ford F-150 truck en SUV gebruiken een gecoate magnesiumlegering als koellichaambeugel. In Europa hebben Volkswagen en Mercedes-Benz het voortouw genomen in de toepassing van dunwandige magnesiumlegeringen in carrosseriepanelen.

Chassis

Tegenwoordig worden gegoten of gesmede velgen van magnesiumlegering gebruikt in veel dure raceauto's of high-performance sportwagens. De relatief hoge kosten en mogelijke corrosieproblemen van magnesiumlegeringsvelgen verhinderen echter het gebruik ervan in voertuigen met een hoge productieomvang.

In de toekomst zal de productie van lichtgewicht, goedkope chassiscomponenten van magnesiumlegering, zoals naven, motorophangingen en draagarmen, sterk afhankelijk zijn van het gietproces van magnesiumlegering. Dit proces is ontwikkeld voor aluminium velgen en chassiscomponenten. Het gietproces kan na modificatie succesvol worden toegepast op magnesiumlegeringen. Bovendien zal de ontwikkeling van goedkope, corrosiebestendige lagen en nieuwe magnesiumlegeringen met vermoeiings- en hoge slagvastheid de toepassing van magnesiumlegeringen op chassis versnellen.

Aandrijflijn

De meeste gietstukken van de aandrijflijn, zoals het motorblok, de cilinderkop, de transmissiebehuizing en het oliecarter, zijn gemaakt van aluminiumlegering. Tegenwoordig worden pick-uptrucks en SUV's die in Noord-Amerika worden geproduceerd, gemaakt van magnesiumlegering. Ook de handgeschakelde transmissies van magnesiumlegering van Volkswagen en Audi worden massaal geproduceerd in Europa en China.

Momenteel wordt er effectieve vooruitgang geboekt door middel van dynamometertests op prototypes van motoren die zijn uitgerust met magnesium. Dit betekent dat er in de toekomst meer magnesiumlegeringen in energiesystemen zullen worden gebruikt.

Belangrijkste uitdagingen bij de promotie en toepassing van magnesiumlegeringen.

Slechte corrosiebestendigheid, hoge kosten en een hoog afvalpercentage zijn veelvoorkomende barrières voor magnesiumlegeringen.

Magnesiumlegeringen kennen niet de problemen van hoge spuitgietkosten, een hoog afvalpercentage en verborgen gevaren die een veilige productie met zich meebrengt. Du Fangci, adviseur van de Chinese Vereniging van Autofabrikanten, gaf aan dat magnesium een zeer actief element is en dat de corrosiebestendigheid ervan zeer slecht is. China's technische expertise op het gebied van corrosiebestendigheid van magnesiumlegeringen is echter slechter. Bovendien is magnesium gevoelig voor ontbranding en explosie tijdens de verwerking, en zijn er problemen met de veiligheid van de productie. Productielocaties vereisen strikt beheer om een veilige productie te garanderen.

Met de toenemende verstedelijking wordt energie steeds schaarser en neemt de milieuvervuiling steeds ernstiger toe. Energiebesparing en emissiereductie zijn belangrijke factoren geworden voor de nationale economie en het levensonderhoud van de bevolking. Zowel traditionele auto's als opkomende voertuigen met nieuwe energiebronnen besteden veel aandacht aan een lichtgewicht carrosserieontwerp om energie te besparen en het milieu te beschermen.

Magnesiumlegeringen voor auto's zijn in opkomst en het spuitgietproces van magnesiumlegeringen wordt steeds geavanceerder en het toepassingsbereik breidt zich uit. Grootschalige productie van magnesiumlegeringen voor auto-onderdelen zal de productie van lichtgewicht voertuigen bevorderen.