- naar huis

- >

- Nieuws

- >

- spuitgieten productie

- >

- Basisprincipe van het spuitgietproces

Basisprincipe van het spuitgietproces

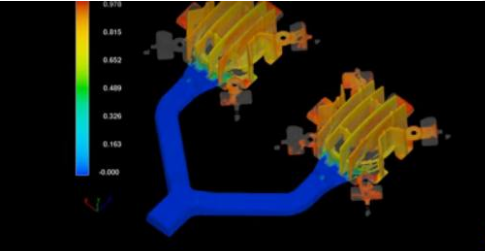

1. Denk aan de injectiedruk: er zijn verschillende fasen: snelle druk, vullen, druk opbouwen en druk vasthouden. De functie is ook verschillend. De zuiger duwt het gesmolten metaal met lage snelheid in de holte totdat de holte gevuld is.

Verpakkingsfase: de injectiestempel brengt de druk over via het stollende materiaal en het metaal van het kruispuntgedeelte naar de holte, zodat het stollende metaal onder druk kristalliseert, waardoor een dichte structuur van het gietstuk wordt verkregen, en de lengte van de houdtijd wordt voornamelijk bepaald op basis van de eigenschappen van de spuitgietlegering, de wanddikte van het gietstuk, het gietsysteem, enz.

Afkoelfase: de tijd vanaf het einde van het drukbehoudproces tot het gieten van het gietstuk tijdens het spuitgietproces.

2. Vultijd: pas de vultijd van het spuitgietstuk aan op basis van de vorm van het product, de wanddikte, enz.

Verschillende belangrijke parameters in het spuitgietproces van spuitgietmachines laten zien dat de volgende parameters van groot belang zijn voor de kwaliteit van het gietstuk: De tijd dat de vloeibare legering in de beker blijft. De snelheid van de stempel of de versnelling van de stempel tijdens het starten van de stempel tijdens de eerste schotfase. Het overgangspunt van de eerste injectiefase naar de tweede injectiefase, d.w.z. de verplaatsingsslag van elke injectiefase. In het vulproces (tweede fase), de versnellingstijd van de stempel en de vultijd. De overdruk- en drukopbouwtijd van het vloeibare metaal in de matrijsholte na het vullen. Condensatietijd van het gietstuk in de matrijsholte. De belangrijkste specificaties van het spuitgietproces, afgeleid van de bovenstaande parameters, zijn een lage injectiesnelheid, hoge snelheid (vulproces), snelheidsschakelpositie, boostdruk en afkoeltijd. De lage injectiesnelheid is bedoeld om te voorkomen dat de vloeibare legering in de beker rolt en de temperatuur van de vloeibare legering te hoog wordt om te kunnen worden geregeld. Momenteel is de geavanceerde regelmethode een 9-segments lage snelheidsregeling, die een uniforme versnellingsbeweging kan simuleren en de drukkamer kan rollen. De kans op gasvorming wordt tot een minimum beperkt. De hoge snelheid wordt ook wel de secundaire snelheid genoemd. Dit is de snelheid van de stempel tijdens het vulproces. Deze wordt geregeld om een goede metaalverstuiving bij de binnenste poort te garanderen tijdens het vulproces. De aanbevolen gegevens kunnen worden gecontroleerd op basis van de structuur en wanddikte van het gietstuk en vervolgens worden omgezet in de bewegingssnelheid van de stempel, afhankelijk van de grootte van de poort en de grootte van de drukkamer. De snelheidsconversiepositie, ook wel de twee-snelle schakelpositie genoemd, geeft aan waar de stempel begint te versnellen. Deze versnelling vindt plaats wanneer de beker volledig is gevuld, en ook wanneer de legeringsvloeistof de binnenste poort bereikt, en zelfs meer in de holte. Deze accumulatie na het vullen van een onderdeel moet worden aangepast aan de kenmerken van het product en de defecten die tijdens de productie zijn ontstaan om te bepalen of de versnellingspositie geschikt is. De boost heeft vier parameters die moeten worden geregeld.

Ten eerste de boost-startpositie,

De tweede is om tijd op te bouwen,

De derde is het vasthouden van tijd,

De vierde factor is de grootte van de boostdruk. De afkoeltijd, dat wil zeggen de tijd waarin het onder druk staande uiteinde van het gietstuk in de holte blijft, verhindert voornamelijk dat het gietstuk volledig stolt, de mal opent en vervorming uitwerpt, en levert ook een efficiëntieprobleem op.