200/300/400Ton hete kamer spuitgietmachine

Merk :Daseon

Oorsprong van het product :China

Tijd om te bezorgen :30 dagen

De Smart Casting Machine combineert geavanceerde automatisering met gebruiksvriendelijk ontwerp, waardoor de operationele complexiteit wordt verlaagd en de veiligheid en flexibiliteit worden gemaximaliseerd.

Het Automated High-Pressure Casting System herdefinieert moderne productie door geavanceerde automatisering, veiligheid van de operator en flexibele configuraties te combineren. Dit systeem is ontworpen voor industrieën die snelle aanpasbaarheid vereisen, zoals de automobielindustrie, de lucht- en ruimtevaart en consumentenelektronica. Het stroomlijnt workflows en zorgt tegelijkertijd voor precisie en naleving van wereldwijde normen. Hieronder verkennen we de technologische innovaties, het gebruikersgerichte ontwerp en de impact in de echte wereld.

1. Geavanceerde automatisering voor precisieproductie

De Geautomatiseerd hogedrukgietsysteem maakt gebruik van geavanceerde technologie om menselijke tussenkomst te minimaliseren en herhaalbaarheid te maximaliseren.

Geünificeerde besturingsinterface:

Een touchscreen biedt intuïtieve toegang tot alle parameters en ondersteunt meerdere talen voor wereldwijde bewerkingen. Vooraf geladen profielen voor veelvoorkomende legeringen maken installatie met één klik mogelijk, waardoor de trainingstijd met 50% wordt verkort.

Realtime dashboards geven belangrijke gegevens weer, zoals cyclustijd, matrijstemperatuur en energieverbruik, zodat operators processen direct kunnen optimaliseren.

Dynamische procescontrole:

Gesloten-lus temperatuurregeling:PID-gestuurde verwarmers zorgen ervoor dat de temperaturen van de spuitmonden en de matrijs binnen ±1°C blijven, waardoor thermische inconsistenties die defecten zoals porositeit of kromtrekken veroorzaken, worden voorkomen.

5-traps injectieprofilering:Instelbare drukcurven (0-200 MPa) zijn geschikt voor materialen met verschillende viscositeiten, zoals zinklegeringen voor deurgrepen of koper voor elektrische connectoren.

Programmeerbare flexibiliteit:

De NJ-serie PLC van OMRON slaat tot wel een aantal aangepaste recepten op, waardoor snelle overgangen tussen productbatches mogelijk zijn. Zo duurt het bijvoorbeeld minder dan 5 minuten om van autoremklauwen over te schakelen naar behuizingen voor medische apparaten.

Dankzij automatische foutregistratie en analyse van de grondoorzaak wordt de tijd die nodig is voor het oplossen van problemen met 35% verkort. Foutcodes worden in duidelijke taal weergegeven.

2. Veiligheid van de operator en ergonomisch ontwerp

De Geautomatiseerd hogedrukgietsysteem geeft prioriteit aan veiligheid op de werkplek zonder dat dit ten koste gaat van de efficiëntie.

Naleving van de veiligheidsvoorschriften voor laagspanning:

24V DC-regelcircuits voldoen aan de IEC 60204-1-normen, waardoor het risico op elektrische schokken wordt geëlimineerd, zelfs in vochtige omgevingen.

Noodstopknoppen en lichtschermen zorgen ervoor dat de werkzaamheden onmiddellijk worden stilgelegd als er ongeautoriseerde toegang wordt gedetecteerd.

Ergonomische verbeteringen:

Kantelklemmechanisme:Een 15° kantelbare plaat vermindert de matrijshoogte met 300 mm, waardoor operators onderdelen kunnen laden/lossen zonder te bukken of te klimmen.

Verstelbare werkplekken: Optionele, in hoogte verstelbare bedieningspanelen (bereik 700-1200 mm) zijn geschikt voor verschillende lichaamslengtes van de bestuurder en zorgen ervoor dat hij minder snel vermoeid raakt tijdens diensten van 8 uur.

Milieubescherming:

Geïntegreerde rookafzuigsystemen (tot 1.000 m³/u luchtstroom) vangen 95% van de deeltjes en dampen op.

3. Schaalbare configuraties voor uiteenlopende behoeften

De Geautomatiseerd hogedrukgietsysteem past zich aan de productievereisten aan dankzij modulair ontwerp en energiezuinige opties.

Optimalisatie van vermogen en energie:

Dubbele pompsystemen: Standaard op RDH200F+-modellen leveren dubbele pompen een stroomsnelheid van 210 l/min voor de productie van grote volumes (bijv. 10.000+ eenheden/dag aan smartphoneframes).

Efficiëntie van één pomp:Kleinere modellen (bijv. RDH138F) maken gebruik van pompen met een variabel slagvolume, waardoor het energieverbruik met 25% kan worden verlaagd tijdens perioden met een lage vraag.

Smeltoplossingen voor duurzaamheid:

Industriële olieovens: Standaardovens behalen een thermisch rendement van 85%, ideaal voor regio's met strenge emissievoorschriften.

Inductie smelten: Optionele inductiesmelters van 800 kW verminderen energieverspilling met 30% en ondersteunen de invoer van gerecycled materiaal, wat in lijn is met de doelstellingen van de circulaire economie.

Robuuste accessoires:

Hydraulische heftafels:Deze platforms stroomlijnen de malverwerking voor grote componenten zoals behuizingen voor EV-batterijen.

Modulaire sproeisystemen: Programmeerbare sproeiers brengen losmiddelen op waterbasis of oplosmiddelvrije wijze aan, waardoor de materiaalverspilling met 20% en de VOS-uitstoot met 90% wordt verminderd.

4. Toepassingen in de industrie en prestatievalidatie

De Geautomatiseerd hogedrukgietsysteem blinkt uit in alle sectoren en levert een meetbare ROI.

Succes in consumentenelektronica:

Een fabrikant van 5G-routerbehuizingen bereikte een maatnauwkeurigheid van ±0,03 mm dankzij de servogestuurde malverstelling van het systeem.

Energieterugwinningssystemen konden 15% van de hydraulische energie terugwinnen, waardoor de CO2-voetafdruk met 12 ton/jaar werd verminderd.

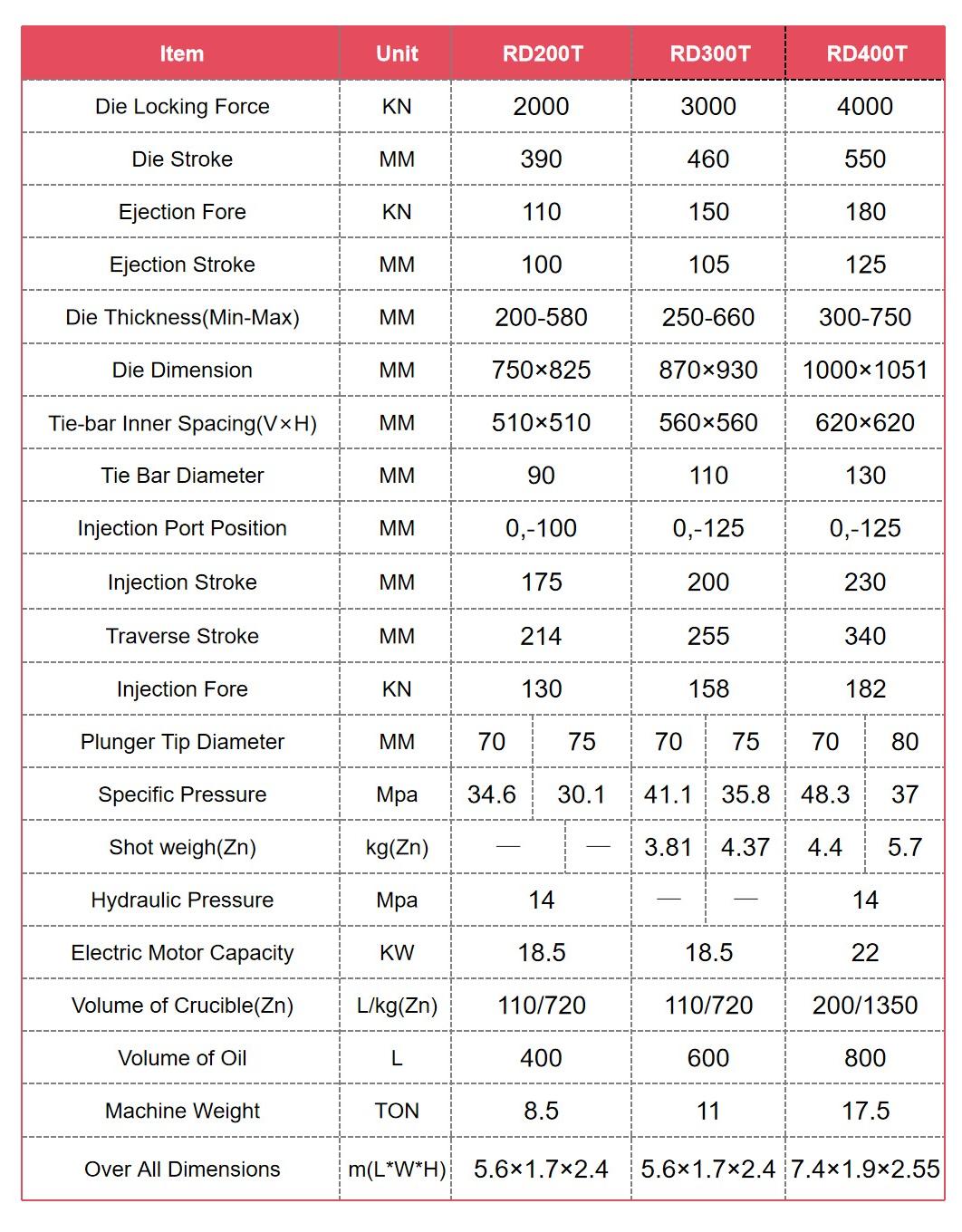

Parameter

Samenvatting

De Geautomatiseerd hogedrukgietsysteem stelt een nieuwe maatstaf voor intelligente productie, waarbij precisie-automatisering, veiligheid van de operator en milieuvriendelijke handelingen worden gecombineerd. De bewezen aanpasbaarheid in de automobiel-, lucht- en ruimtevaart- en elektronica-industrieën maakt het een essentiële investering voor fabrikanten die willen floreren in concurrerende, op duurzaamheid gerichte markten.